Dalla passione per il recupero e dal lavoro di una famiglia due grandi impianti per il riciglaggio di inerti e rifiuti da spazzamento strade

Quella di Frealdo Asfalti è la storia di una famiglia italiana che con sacrifici e tanta passione avvia un’attività di recupero che oggi è un fiore all’occhiello. Verso la fine degli anni ’60 Bruno Frealdo inizia l’attività di autotrasporti conto terzi. Dalle cave dei Colli Berici trasporta pietre a vari laboratori della provincia di Vicenza. A quella prima attività si aggiunge il movimento terra. Cresce quindi il parco macchine con l’acquisto dei primi escavatori, ma cresce anche il ruolo della famiglia. Bruno viene affiancato dai figli Paolo e Luigi e dalla moglie e la società prende il nome di Frealdo Bruno & Figli Snc. Questa trasformazione porta i primi cambiamenti: nuova sede, nuovo capannone e nuove macchine. Dal 2008 la società diventa Frealdo Asfalti Srl e spazia dall’attività del movimento terra, agli asfalti al recupero rifiuti inerti non pericolosi. Oggi, l’azienda conta più di 20 collaboratori, circa 90 mezzi di lavoro e 3 sedi.

“Nel 2000 abbiamo deciso di diversificare le attività – racconta Luigi Frealdo, amministratore delegato della società – Quindi oltre al movimento terra e le asfaltature abbiamo aperto un impianto per il recupero di materiali derivanti dai cantieri: rifiuti da demolizione, terre e rocce da scavo e asfalti. Attualmente abbiamo 2 sedi operative: una in provincia di Vicenza e una in provincia di Verona. A Vicenza ci occupiamo prevalentemente di rifiuti che derivano da demolizione di edifici, terre e rocce derivanti dagli scavi e rifiuti in cartongesso. Un altro investimento importante l’abbiamo fatto in provincia di Verona con l’acquisto di un nuovo impianto di circa 24.000 m2: inaugurato a marzo 2019, attualmente lavora a pieno regime. La società oggi si differenzia per un 90% nel recupero e riciclaggio e per un 10% nei lavori stradali. Le due attività sono spesso in sinergia per dare al cliente un servizio completo”.

L’impianto Frealdo di Castagnaro

L’impianto Frealdo di Castagnaro, in provincia di Verona, si estende su un’area di circa 25.000 m2 di superficie di cui 3.500 m2 di superficie coperta. In questo impianto vengono trattate prevalentemente le terre da spazzamento stradale. Con l’ausilio di macchinari specifici e adottando le più recenti tecnologie, come ad esempio il soil-washing, vengono ricavate dai rifiuti lavorati delle materie prime secondarie da impiegare in vari settori.

“Quando lavoriamo i rifiuti derivanti da spazzamento stradale il materiale non è uniforme – mostra Luigi Frealdo – Cambia molto rispetto alla stagionalità e ai luoghi in cui è stato prodotto. Con questo impianto siamo in grado di recuperare circa il 90% di quanto trattiamo. In questo periodo primaverile il materiale è migliore e si recupera una percentuale maggiore perché è ricco di sabbia e ghiaia che sono stati sparsi sulle carreggiate nel periodo invernale. Ritiriamo il rifiuto principalmente dalle province di Treviso, Ravenna, Verona e Padova”.

La lavorazione del materiale inizia con un vaglio stellare. Il passaggio in questo vaglio permette di togliere le impurità di volumetria maggiore, come le foglie, la plastica e il nylon. Con questo macchinario, il rifiuto, essendo molto bagnato, viene anche arieggiato. Il secondo passaggio avviene attraverso un disgregatore dotato di una tramoggia disegnata appositamente secondo le esigenze. Questo impianto è stato fornito da Continental Nord, che lo ha assemblato assecondando richieste specifiche.

Anche il nastro di carico non è standard, ma è frontale e molto largo. Questi accorgimenti sono stati studiati per portare sul vaglio FreeFlow un materiale arieggiato e “aperto”.

Il materiale che si ottiene dopo la lavorazione è composto da tre frazioni: plastica di piccola dimensione, materiale organico che può essere utilizzato per produrre compost e sabbie, che a seconda delle granulometrie troveranno impieghi diversi.

L’impianto è dotato di tecnologia 4.0 che permette controlli da remoto e una gestione ottimizzata che consente in ogni momento di avere in tempo reale tutti i dati sulla produzione. L’impianto 4.0, fornito da Ma-estro, è dotato di quadro generale da cui si possono controllare andamento e funzionamento.

Un’ulteriore lavorazione viene realizzata inserendo nuovamente il materiale vagliato in una tramoggia, che attraverso un nastro dotato di un sistema di pesatura, convoglia il materiale in un altro sistema di vagliatura per poi finire all’interno dell’impianto di soil washing che provvede a lavare le sabbie separandole dagli agenti inquinanti. Il risultato finale del trattamento sono fanghi, sabbie in varie granulometrie, vetro e acque che vengono raccolte e inviate a depurazione presso terzi. Con il vetro recuperato è stato attivato un progetto in collaborazione con l’università per la realizzazione di manufatti tipo mattonelle (le mattonelle esterne agli uffici sono realizzate con il vetro recuperato).

Riciclaggio inerti In Val Liona

A San Germano dei Berici, nel comune di Val Liona in provincia di Vicenza, in un’area industriale di 20.000 m2 sorge l’impianto di Frealdo Asfalti per il riciclaggio di materiali inerti. La parte non coperta dell’impianto è adibita a stoccaggio materie prime secondarie, prodotti e materiali tecnici certificati. Nella parte coperta di circa 3.000 m2 avvengono le operazioni di trattamento rifiuti. In questo impianto si lavorano prevalentemente rifiuti di cartongesso derivante da demolizione edile, terre e rocce da scavo.

L’intero ciclo di trattamento dei rifiuti viene svolto in un capannone chiuso, garantendo così un “impatto zero” sia in termini di rumori, che di emissioni. Inoltre l’impianto è dotato di un impianto di aspirazione a depressione che garantisce la salubrità anche del personale che vi lavora.

Questo impianto è autorizzato a trattare circa 130.000 tonnellate di rifiuti l’anno. “È uno dei più grossi impianti europei per quanto riguarda il recupero del cartongesso – spiega Luigi Frealdo – Nel 2020 abbiamo trattato più di 6.000 tonnellate di cartongesso. Il recupero del cartongesso è un ciclo virtuoso che evita lo smaltimento in discarica del rifiuto, in quanto il gesso recuperato viene inviato nei cementifici”.

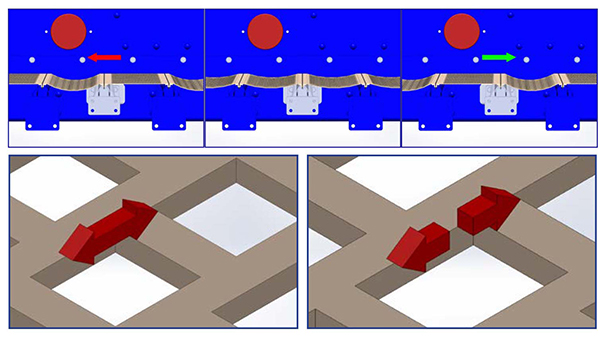

IL VAGLIO FREEFLOW DI FSI

La scelta del vaglio FreeFlow è stata dettata dal materiale da selezionare. Il fatto che questo materiale sia umido rende necessario un macchinario specifico che prediliga la qualità. Il vaglio FreeFlow fornito da FSI a Frealdo Asfalti è dotato di reti in poliuretano che vengono movimentate da un sistema di vibrazione. Questo sistema di vibrazione induce il materiale a “saltare” sulla rete e per questo motivo le reti non si intasano. A seconda del materiale che il cliente vuole ottenere è possibile sostituire le reti.

Con tassi di accelerazione fino a 50 g, l’unità EDGE FreeFlow è il più aggressivo vaglio free flow presente sul mercato. La gamma di vagli EDGE FreeFlow offre una soluzione di vagliatura altamente efficace per materiali impaccanti e umidi con un’elevata percentuale di fini ed è l’ideale per la lavorazione del compost, del legno, dei rifiuti, dei fini da vaglio rotante, dei rifiuti di costruzione e demolizione e delle ceneri di inceneritore. Progettato per eliminare l’occlusione o il bloccaggio delle superfici vaglianti che spesso si verificano con le reti tradizionali quando si lavorano materiali umidi o impaccanti, il vaglio EDGE FreeFlow garantisce il massimo utilizzo del tempo-macchina e superiori prestazioni.