Consegnato a Malmö, in Svezia, l’impianto fa parte del progetto SIPTex, finanziato dall’agenzia governativa svedese per la ricerca e lo sviluppo e guidato dall’Istituto svedese di ricerca ambientale.

STADLER e TOMRA hanno da poco consegnato l’impianto di selezione completamente automatizzato Sysav Industri AB, che seleziona i rifiuti tessili misti pre- e post-consumo nel sud della regione dello Skåne, in Svezia. STADLER ha progettato e costruito l’impianto, mentre TOMRA ha fornito i separatori ottici NIR. L’impianto fa parte del progetto finanziato dal governo svedese SIPTex (Swedish Innovation Platform for Textile Sorting), che mira a sviluppare una soluzione per la selezione dei tessuti adatta alle esigenze dei riciclatori e dell’industria dell’abbigliamento.

Selezione automatizzata: la chiave per raggiungere un’economia circolare tessile

La selezione dei tessili secondo i vari tipi di fibre che contengono richiede un alto grado di precisione. Attualmente viene fatta manualmente, ma il risultato non soddisfa le esigenze delle aziende di riciclo e dell’industria della moda. Di conseguenza, solo una piccola quantità di tessuti scartati viene riciclata e il potenziale per aumentarla è enorme. Il progetto SIPTex sta esplorando come raggiungere la qualità richiesta attraverso l’automazione.

Testare la tecnologia sui tessili

L’impianto di Malmö è la terza fase del progetto SIPTex e segue uno studio teorico iniziale e, nella seconda fase, la costruzione di un piccolo impianto pilota ad Avesta, anch’esso progettato e fornito da STADLER e TOMRA nel 2017. In questa seconda fase, il progetto ha raccolto 700 tonnellate di tessuti usati dai centri di riciclo. Dopo una preselezione manuale dei tessili riutilizzabili, il materiale di scarto è stato immesso nell’impianto pilota di Avesta.

“Il nostro obiettivo principale era testare la capacità di selezione dei tessili della nostra attrezzatura e identificare eventuali modifiche o ottimizzazioni del processo – dice il direttore delle vendite internazionali di STADLER, Urban Kozinc – La sfida principale era che la selezione automatizzata dei tessuti non era mai stata fatta prima. Lavorando su questo impianto pilota abbiamo capito che il sistema di alimentazione è molto importante, che le tramogge e gli scivoli hanno bisogno di un design speciale a causa delle dimensioni del materiale tessile, e che i nastri trasportatori dovevano essere speciali. Abbiamo anche dovuto trovare il modo per ottenere un flusso di materiale costante, senza picchi. E abbiamo imparato che l’etichettatura sui tessuti non è sempre corretta al 100%. In questa fase del progetto abbiamo acquisito le conoscenze necessarie per la terza fase, l’impianto su scala industriale di Malmö”.

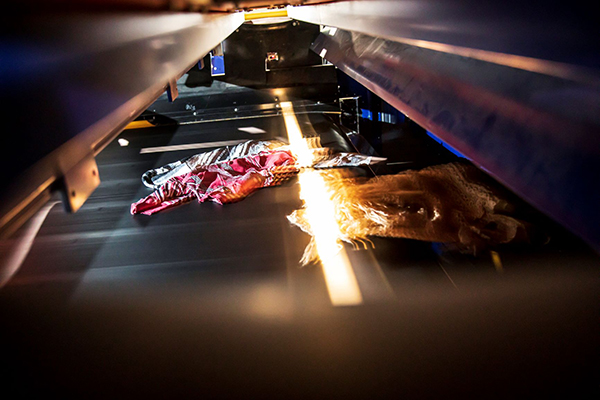

Il primo impianto di selezione tessile completamente automatizzato al mondo

L’impianto di selezione tessile automatizzato di Malmö ha una capacità fino a 4,5 tonnellate/ora in una linea. Il materiale in entrata viene consegnato in balle, che pesano in genere da 350 a 500 kg. Include rifiuti pre- e post-consumo. Il primo consiste in rifiuti industriali secchi dei produttori tessili, come ritagli, filati e scarti. Il secondo è costituito da abbigliamento e tessili domestici, che includono materiale non selezionato dalla raccolta differenziata da fonti come i centri di riciclo, e rifiuti industriali e preselezionati manualmente da servizi di leasing e noleggio tessile. Il materiale viene selezionato intero e può contenere bottoni, cerniere e altre parti non tessili.

L’impianto è stato interamente progettato da STADLER in stretta collaborazione con TOMRA. Il progetto ha incluso la fornitura del sistema di dosaggio, dei nastri trasportatori, delle unità di selezione ottica NIR, dei nastri trasportatori ad alta velocità, dei nastri bunker, della pressa, della carpenteria metallica, del sistema elettrico e di controllo, del sistema di aria compressa e del sistema di depolverazione.

“Nel progetto pilota Avesta abbiamo dimostrato che la tecnologia di selezione NIR di TOMRA è in grado di riconoscere e differenziare vari tipi di tessuti – spiega Matej Fuerst, Project Manager di STADLER – Nella terza fase, il nostro obiettivo era quello di accertare che il sistema che abbiamo progettato potesse funzionare con successo su scala industriale e che le frazioni in uscita potessero raggiungere la purezza e il tasso di recupero necessari per il riciclo e il riutilizzo. Non esiste una tecnologia su scala industriale per il riciclo dei tessili senza downcycling, quindi abbiamo dovuto sviluppare la soluzione completa di selezione”.

Tra i promotori del progetto c’è TOMRA Sorting Recycling, pioniere nella tecnologia di selezione basata su sensori, che ha fornito un separatore ottico AUTOSORT® NIR VIS per il pilota di Avesta, poi altri quattro per l’impianto di Malmö. “Finora sono disponibili poche ricerche sul riciclo delle frazioni tessili. Per essere efficaci nella selezione dei tessili pre- e post-consumo non indossabili ai fini del riciclo, la selezione automatizzata a sensori è fondamentale. In questo progetto, la nostra tecnologia si è dimostrata efficiente nel separare diverse frazioni tessili per tipo di materiale e colore. Siamo orgogliosi di far parte di questo progetto pionieristico“, afferma László Székely, Vicepresidente e Head of Plastic Applications di TOMRA.

Completamento e funzionamento di successo

L’impianto di Malmö è stato consegnato a Sysav Industri AB a metà settembre 2020 ed è attualmente nella sua fase iniziale di funzionamento. STADLER è riuscita a dimostrare che la selezione automatizzata dei tessili su scala industriale è possibile: “L’impianto è completamente automatizzato: il personale è necessario solo per avviare e fermare l’impianto, inserire il materiale e prendere le balle dalla pressa. Tutto qui”, conclude Urban Kozinc.

Olof Linde, direttore del progetto di costruzione di Sysav Industri AB, è rimasto colpito dall’intero processo di sviluppo e costruzione: “Apprezziamo la collaborazione con STADLER e TOMRA e siamo molto orgogliosi di essere stati in grado di costruire e avviare l’impianto nelle condizioni pandemiche attuali. I dipendenti di STADLER e TOMRA sono stati estremamente competenti e dediti al loro compito durante questo progetto. Anche durante questo speciale periodo di emergenza sanitaria, non abbiamo mai avuto dubbi che tutte le nostre richieste sarebbero state soddisfatte”.

Linde ritiene che Sysav Industri AB abbia trovato i partner giusti per questo progetto: “Riteniamo che l’impianto sia di alta qualità ed è rassicurante per noi il fatto che, anche se la selezione tessile automatizzata è una tecnologia nuova, il concetto di base è stato sviluppato e perfezionato da STADLER e TOMRA in numerosi impianti esistenti. La costruzione di un impianto unico al mondo richiede partner stabili ed esperti”.