Un problema che vale milioni di tonnellate

Ogni anno oltre 92 Mt di rifiuti tessili entrano nel flusso globale dello scarto; in Europa la quota è di 12,6 Mt, ma appena l’1% imbocca realmente la strada del riciclo. Il resto finisce in discarica o in termovalorizzatore, aggravando costi e impatti ambientali. Non stupisce che la nuova normativa europea stia stringendo il cerchio: Extended Producer Responsibility (EPR), Packaging & Packaging Waste Regulation (PPWR) e Digital Product Passport renderanno il riciclo obbligatorio e verificabile entro il 2030.

Chi è CDC Studio

In questo contesto si inserisce CDC Studio, hub di innovazione creato a San Miniato (PI) nel 2020 da Cristina Di Carlo e Matteo Corbellini. L’idea alla base è semplice ma radicale: trasformare scarti tessili complessi in materia prima seconda di alto valore, offrendo alle imprese moda-pellettiere un percorso chiavi-in-mano verso la circolarità.

Oggi il team conta sette persone e ha già guadagnato riconoscimenti quali Eco-Innovazione 2023 e Premio Impresa Ambiente 2025, conferma della solidità tecnico-scientifica del progetto.

Le due tecnologie brevettate

1. MIKTÒS: il primo compound al 100% da fibre miste

MIKTÒS nasce per risolvere uno dei nodi più difficili del settore: il riciclo delle fibre miste (cotone-poliestere, poliammide-elastan, ecc.). Grazie a una macinazione selettiva e a un functional-compounding proprietario, gli scarti diventano un granulato termoplastico estrudibile in presse, estrusori e persino stampa 3D.

- Scalabile: il processo sfrutta macchinari standard, senza nuovi CAPEX.

- Multi-settore: moda, design, arredamento, packaging rigido, componenti leggeri automotive, edilizia.

- Ciclo infinito: il materiale può tornare in linea a fine vita, chiudendo il loop in ottica zero-waste.

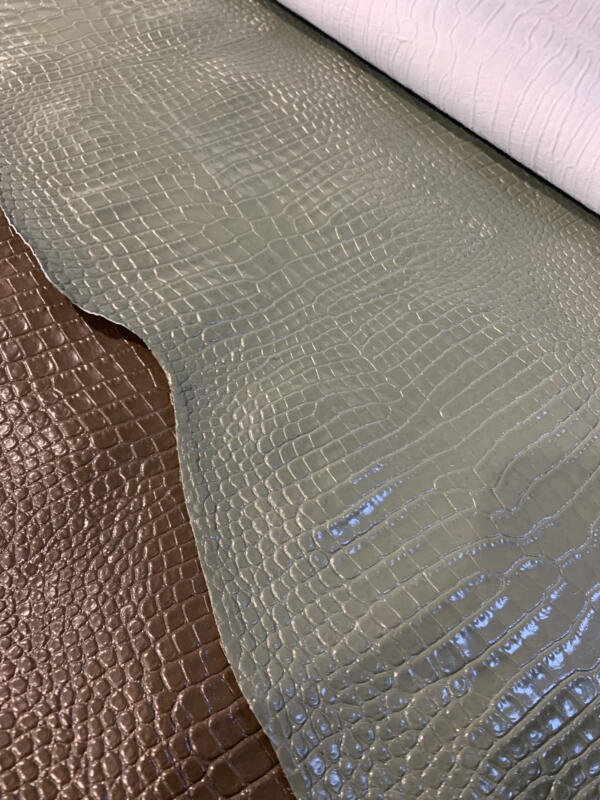

2. CŌĒO: coating tecnico da imballaggi post-consumo

CŌĒO recupera imballaggi post-consumo certificati EuCertPlast. Il risultato è un materiale waterproof, windproof e ultra-resistente, che prolunga la vita di stock altrimenti destinati allo smaltimento.

- Versatilità: tessile, pelletteria, calzatura, arredo.

- Riduzione CO₂: analisi LCA interna mostra oltre −50% di emissioni rispetto a un coating vergine.

- Seconda vita: a fine ciclo, i tessuti trattati rientrano in CDC Studio e diventano lastre composite per pavimentazioni o oggetti di design.

Perché interessa (anche) ai responsabili compliance

Le due tecnologie sono state progettate “by-design” per soddisfare le direttrici normative:

- EPR Tessile – Prodotti riciclabili e stream di raccolta dedicati: MIKTÒS e CŌĒO rientrano integralmente in processi closed-loop.

- PPWR – Almeno 65% di contenuto riciclato negli imballaggi entro il 2030: MIKTÒS sostituisce la plastica vergine in packaging rigidi.

- ESPR + Digital Product Passport – Tracciabilità obbligatoria: CDC Studio fornisce DPP e LCA per ogni lotto lavorato.

Risultato: le aziende evitano sanzioni, riducono le tasse di conferimento e possono comunicare dati LCA certificati al mercato.

Impatti concreti

Secondo i dati interni di CDC Studio, ogni tonnellata di MIKTÒS consente di tagliare fino a 2,7 t CO₂eq rispetto al polipropilene vergine e di evitare 120–350 €/t di costi di smaltimento. Nel frattempo il riciclo reale dei tessili europei ristagna al 22%, lasciando ancora 78% dei rifiuti a inceneritori o discariche: spazio di crescita enorme.

Conclusione

Con MIKTÒS e CŌĒO, CDC Studio dimostra che la transizione circolare non è mera teoria ma business industriale replicabile: si parte dal ritiro dello scarto, lo si trasforma in polimeri o coating ad alte prestazioni e si accompagna il cliente nell’iter di conformità UE. Un modello che trasforma l’obbligo normativo in vantaggio competitivo, apre nuove linee di ricavo e abbatte l’impatto ambientale di una delle filiere più resource-intensive al mondo. E mentre il 2030 si avvicina, la filiera tessile ha finalmente un percorso concreto per chiudere il cerchio.