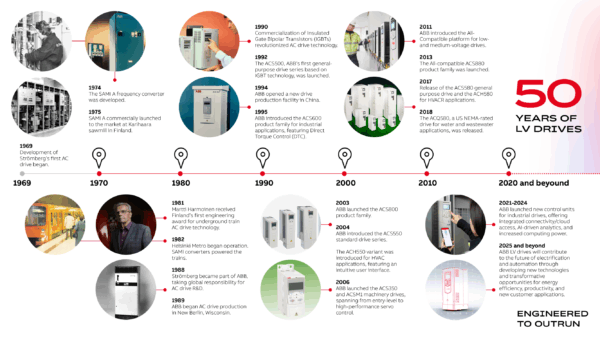

Nell’ottobre 2025 ricorre il 50° anniversario del convertitore di frequenza in bassa tensione, utilizzato per la prima volta in una segheria in Finlandia, nel 1975. È stato sviluppato negli anni ’70 da Strömberg, un predecessore dell’odierna ABB, leader mondiale del settore dei motori e degli azionamenti.

I primi drive ABB: la storia del SAMI A e l’eredità di Martti Harmoinen

I primi drive in bassa tensione sono stati sviluppati all’inizio degli anni ’70 da , un’azienda finlandese di ingegneria elettrica che negli anni ’80 sarebbe diventata parte di ABB. Nel 1975, l’azienda ha lanciato il SAMI A (Strömberg Asynchronous Motor Inverter), il primo inverter in grado di regolare con precisione la velocità di un motore a induzione CA.

La prima installazione reale del SAMI A è avvenuta nel corso dello stesso anno presso la segheria di Karihaara, nel nord della Finlandia, utilizzando tre unità da 350 kVA/500 V. Ciò ha dimostrato i vantaggi misurabili in termini di efficienza e affidabilità in un ambiente industriale. La tecnologia si è rapidamente estesa a nuovi settori e applicazioni, tra cui la metropolitana di Helsinki, dove ha supportato un trasporto pubblico più fluido ed efficiente dal punto di vista energetico.

Martti Harmoinen, l’ingegnere di Strömberg a cui si deve il merito di aver guidato il team di sviluppo originale, ha ricevuto il Finnish Engineering Award nel 1981 e il titolo onorario di professore nel 1995.

“Non tutti i motori del pianeta possono essere dotati di un convertitore di frequenza, ma non c’è dubbio che la maggior parte di essi dovrebbe esserlo – ha dichiarato Chris Poynter, Division President ABB High Power – C’è la percezione che l’efficienza energetica sia proibitiva dal punto di vista dei costi, ma in realtà il costo totale di gestione di un motore con un drive è di gran lunga inferiore a quello di un guasto precoce.”

Studi indipendenti suggeriscono che se i convertitori di frequenza fossero applicati in modo più ampio, includendo applicazioni a flusso costante e variabile come pompe, ventilatori e compressori, il consumo energetico annuale nell’Unione Europea potrebbe essere ridotto di circa 140 terawattora. ABB stima che l’uso dei drive in questi scenari può portare a risparmi energetici fino al 12% per installazione.

Sebbene Martti Harmoinen sia scomparso nel 2023, il suo lavoro rimane centrale nella missione di ABB di far progredire i sistemi in tutto il mondo. ABB è oggi leader di mercato nella progettazione e produzione di drive e investe continuamente in tecnologie all’avanguardia per realizzare il pieno potenziale di efficienza energetica dell’industria globale. Nei prossimi 50 anni potremmo assistere a ulteriori progressi e all’adozione universale dei drive, oppure a qualcosa di completamente nuovo: ABB sarà all’altezza della situazione.

Efficienza energetica grazie ai drive ABB

Il drive in bassa tensione ha superato un limite di lunga data del tradizionale motore a induzione a gabbia di scoiattolo, che era rimasto a velocità fissa fin dalla sua invenzione da parte di Nikola Tesla nel 1888. Prima dell’introduzione degli inverter, la regolazione delle prestazioni del motore per i carichi variabili si affidava tipicamente a metodi di strozzatura meccanica, come serrande o valvole, soluzioni che non avevano un grande impatto in termini di efficienza energetica.

“Per 50 anni, i convertitori di frequenza in bassa tensione di ABB hanno fatto parte di molte tecnologie e scoperte che hanno segnato un’epoca, dal trasporto pubblico elettrico alla spinta odierna verso industrie efficienti dal punto di vista energetico e a basse emissioni di carbonio. Prima dell’invenzione dei drive, ottenere un motore a velocità fissa per fornire la giusta potenza era come guidare l’auto con il piede completamente premuto sull’acceleratore e frenare allo stesso tempo per controllare la velocità – spiega Tuomo Hoysniemi, Division President ABB Drive Products – Dal punto di vista commerciale, si tratta di un problema incredibilmente costoso, ma in termini di efficienza energetica è ancora peggio. Con un convertitore di frequenza a velocità variabile, è possibile essere precisi nella produzione, migliorando notevolmente l’efficienza energetica industriale. I drive in bassa tensione hanno rappresentato un’importante innovazione. Da allora sono diventati il gold standard e hanno visto un’adozione più ampia e rapida, ma ancora oggi meno del 25% dei motori industriali in tutto il mondo è collegato a un convertitore di frequenza.”