La storia di Erwin Sick, che creò oltre 70 anni fa l’azienda che porta il suo nome e che oggi è un gruppo internazionale con il più ampio catalogo di sensori per l’automazione di fabbrica, logistica e di processo.

SICK è un’azienda che produce analizzatori, sensori, dispositivi e prodotti innovativi per il rilevamento, la misurazione, il monitoraggio e il controllo in svariati campi di applicazione. Abbiamo incontrato l’Ing. Alberto Pronzati, Sales Manager Process Automation di SICK S.p.A. per comprendere meglio le soluzioni dedicate al settore dell’ambiente.

SICK è un’azienda che fornisce soluzioni per vari settori. Ci può descrivere brevemente la storia dell’azienda?

Da oltre 70 anni SICK è sinonimo in tutto il mondo di soluzioni e prodotti innovativi in grado di definire nuovi standard di riferimento nella tecnologia dei sensori. Tutto è iniziato in Germania, nel 1946, quando “l’inventore per passione” Erwin Sick ha deciso di impiegare l’ottica applicandola all’elettronica. Aiutato dalla moglie Gisela, tutt’ora attiva nella guida dell’azienda in veste di membro onorario del Comitato Direttivo, Erwin Sick si è quindi concentrato nello sviluppo tecnologico di dispositivi opto-elettronici parallelamente a quella che era la sua vera attività: la costruzione e la vendita di apparecchi radiofonici. Dopo anni di studi, nel 1951 presenta alla “Fiera degli inventori tedeschi e dei nuovi sviluppi tecnologici” il primo modello di barriera fotoelettrica di sicurezza basata sul principio di autocollimazione, il suo primo brevetto registrato. Nel 1956 il secondo brevetto, quello per un nuovo tipo di sensore fotoelettrico a riflessione, il prodotto più venduto nell’intera storia dell’azienda, seguito, nel 1958, dal brevetto per il primo dispositivo al mondo creato per il controllo dei fumi, atto a evitare danni alla salute causati dalle emissioni nocive presenti nell’atmosfera. Uno strumento davvero innovativo per l’epoca, che ha rappresentato il punto di partenza per lo sviluppo del settore dedicato al monitoraggio ambientale. Gli anni ’70 hanno visto l’espansione internazionale dell’azienda e il susseguirsi di numerose innovazioni tecniche, come ad esempio i sensori con tecnologia a tempo di volo e le camere bi e tridimensionali, oltre all’estensione della gamma tecnologica mediante l’acquisizione di altre aziende. La globalizzazione ha permesso all’azienda di espandersi in tutto il mondo contando una presenza in oltre 20 Paesi già nel 2006. Oggi SICK è l’azienda con il più vasto catalogo di sensori per l’automazione di fabbrica, logistica e di processo, ed è un vero e proprio global player con oltre 8.000 dipendenti e un fatturato di oltre 1,4 miliardi di Euro. La filiale italiana, nata nel 1996, conta oggi più di 130 persone ed è una delle più importanti.

Specificamente per il settore dell’ambiente, SICK fornisce sistemi di misura e monitoraggio di inquinanti nei fumi. Quali sono gli strumenti di punta?

SICK, fin dagli anni ’50, fornisce prodotti e sistemi innovativi per il monitoraggio delle emissioni. Come già detto, siamo stati la prima azienda a brevettare i misuratori in continuo di opacità sulle ciminiere in anni in cui non si parlava ancora di inquinamento. Lo sviluppo di prodotti sempre più innovativi ha fatto sì che SICK, oggi, possa fornire la più vasta gamma di soluzioni per il monitoraggio degli inquinanti. Nel nostro catalogo si trovano, infatti, analizzatori in situ per misure di polveri, ossigeno, NOx e H2O direttamente sui condotti o camini; soluzioni estrattive a freddo per il monitoraggio di componenti più semplici come CO, NOx e O2 per impianti di cogenerazione; estrattivi a caldo laddove è richiesto il monitoraggio di inquinanti facilmente condensabili come HCl, HF e Hg garantendone la massima ripetibilità.

Lo scorso anno l’Unione Europea ha ratificato la Convenzione di Minimata per contrastare l’inquinamento da mercurio. Quali sono le tecnologie che proponete per il controllo del tenore di mercurio nei fumi?

Vantiamo decine di anni di esperienza nel monitoraggio di questa sostanza. L’esperienza accumulata nello sviluppare sistemi in continuo di analisi ha permesso di progettare MERCEM300Z, una soluzione all’avanguardia in materia di monitoraggio in continuo.

Tale sistema di analisi è stato concepito per rispondere ai sempre più stringenti limiti emissivi imposti dalle diverse organizzazioni di protezione dell’ambiente e dai governi stessi, e infatti risponde ai requisiti EPA americani ed è conforme alle norme CEN EN15267 grazie alle certificazioni presso enti europei accreditati quali TUV e SIRA.

Ci può descrivere il funzionamento di MERCEM300Z?

Il gas di combustione viene estratto con una sonda di campionamento e trasportato all’analizzatore tramite una speciale linea di trasporto gas campione, studiata e realizzata al fine di evitare depositi di mercurio sul percorso. Tutti i componenti che vengono a contatto con il gas campione, come ad esempio la sonda, la linea del gas di misura e convertitore nell’analizzatore, sono riscaldati ad alta temperatura (200°C) in modo che non si possa verificare alcun assorbimento ed eluizione. Ciò significa che nessuna parte di mercurio viene persa e il gas campione viene passato inalterato all’analizzatore.

La conversione di mercurio avviene nel convertitore ad una temperatura di 1000°C senza l’ausilio prodotti chimici o convertitori catalitici. L’analizzatore utilizza un sistema a caldo di trattamento dei gas senza la necessità di raffreddare lo stesso campione, utilizzando un sistema di aspirazione con eiettore. L’aspirazione avviene senza parti in movimento al fine di ridurre i costi di manutenzione.

MERCEM300Z misura in continuo il tenore di mercurio nei fumi con un campo di misura certificato in accordo alla EN 15267, ed offre affidabilità di misura sia su piccoli range da 0 a 10 μg/m³ sia su quelli elevati fino a 1.000 μg/m³. Per questa ragione è la soluzione ideale per misure di processo in uscita caldaia e per ottemperare ai limiti di emissione che entreranno in vigore nel prossimo futuro con le nuove BAT di settore.

Avete una stima di quanti impianti (in Italia e in Europa) potrebbero risultare non più a norma con la nuova normativa?

Difficile per noi parlare di Europa perché come filiale italiana lavoriamo prevalentemente nel nostro paese. Possiamo però dire che, certamente in Italia, il livello tecnologico raggiunto in diversi impianti di incenerimento rifiuti consente di mantenere il livello di emissioni di mercurio molto basso, in alcuni casi già sotto i livelli previsti dalle nuove BAT. La vera difficoltà per i gestori sarà proprio la misura che, visto i valori in gioco (spesso sotto i 5 μg/m³), richiede tecnologie di misura con sempre più alte precisioni e maggiore velocità; tutti aspetti che con il MERCEM300Z vengono risolti, visto che parliamo dell’analizzatore in continuo con la più bassa incertezza estesa sul mercato e tra i più bassi tempi di risposta. Non ultimo, con le nuove BAT è stata introdotta la consapevolezza che non è più sufficiente monitorare all’emissione questo componente ma che, per una più efficace regolazione in continuo dei carboni attivi (così come previsto dalle BAT), è indispensabile monitorare la concentrazione di Hg sui fumi grezzi in uscita caldaia. E il nostro MERCEM300Z è in grado di soddisfare anche questa richiesta perché offre diversi campi di misura, utilizzando un solo dispositivo.

Industria 4.0 e iperammortamento: queste misure sono state confermate anche nel 2018. Le vostre soluzioni hanno le caratteristiche per rientrare nei vantaggi fiscali?

Assolutamente sì. Il mercato chiede sempre di più sistemi facilmente interfacciabili alle reti digitali, presenti sugli impianti. La possibilità, quindi, di offrire diversi protocolli di comunicazione digitale (OPC, MODBUS TCI-IP) è ormai una peculiarità di molti analizzatori/prodotti di SICK, che offrono quindi la possibilità di trasmettere numerose informazioni in poco tempo, controllare in remoto il sistema e operare a distanza tramite emulatori HMI, in due parole: Sensor Intelligence.

Affiancate il cliente con dei corsi di formazione?

Singoli prodotti, sistemi completi, e anche servizi. L’offerta SICK accompagna il cliente dalla scelta del prodotto più adatto alle sue esigenze fino oltre all’installazione. Oltre alla consulenza per la messa in sicurezza degli impianti, offriamo anche diversi livelli di formazione specifici per le soluzioni installate. Accanto alle lezioni teoriche si svolgono anche lezioni pratiche, che possono tenersi direttamente negli impianti di produzione nel momento della messa in servizio dei prodotti adottati. Ricordiamo, poi, che i nostri tecnici sono sempre reperibili in caso di necessità per dare supporto e risolvere problematiche di qualsiasi tipo.

Com’è strutturata la vostra rete vendita?

SICK è presente sul territorio nazionale attraverso una rete capillare costituita da circa 40 Sales Engineer divisi per area geografica e/o comparto industriale. Tutti i nostri venditori sono estremamente preparati e formati affinché supportino il cliente durante tutte le fasi di vendita. Non ultimo offriamo, in caso di necessità, anche un’attività di consulenza tecnica specifica fornita dalla nostra organizzazione interna di Product Manager e Proposal che guidano il cliente nell’identificazione del prodotto o del sistema più corretto per le sue esigenze.

Quali novità porterete a mcT il prossimo 15 maggio?

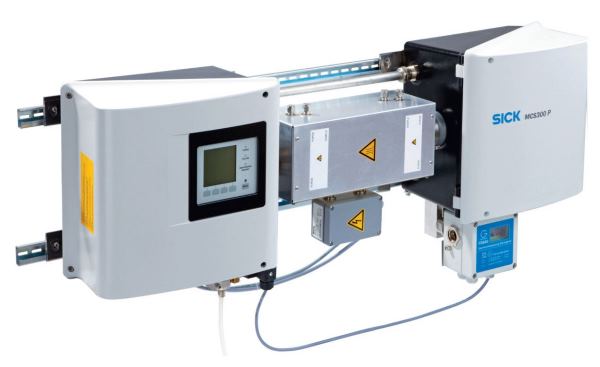

Tra le numerose soluzioni di SICK, abbiamo deciso di presentare il fotometro MCS300P. Grazie alla combinazione del metodo di misurazione non dispersivo con il concetto di intercambiabilità della cella di misura, MCS300P rileva tutti i componenti attivi sia nel range infrarosso che in quello visibile. L’utilizzo di due ruote filtri consente l’analisi simultanea fino a 6 componenti. Durante il monitoraggio dei processi MCS300P considera anche parametri esterni come pressione, temperatura, portata volumetrica e tenore di ossigeno, garantendo la massima affidabilità in range variabili da basse ad alte concentrazioni (ppm… %vol).

MCS300P lavora con temperature fino a 200°C e pressioni fino a 60 bar; le celle di misura sono testate per un utilizzo sicuro sia con gas che con liquidi combustibili, corrosivi e tossici. Inoltre, il fotometro è disponibile in versione per aria sicura o classificata per zona 1 e zona 2. I moduli I/O integrati e i protocolli di comunicazione Modbus, TCP e OPC semplificano l’accesso e l’uso dell’analizzatore, che può essere controllato attraverso un display integrato o mediante un software di configurazione e diagnostica con accesso da remoto.